Quality Scanner 3D

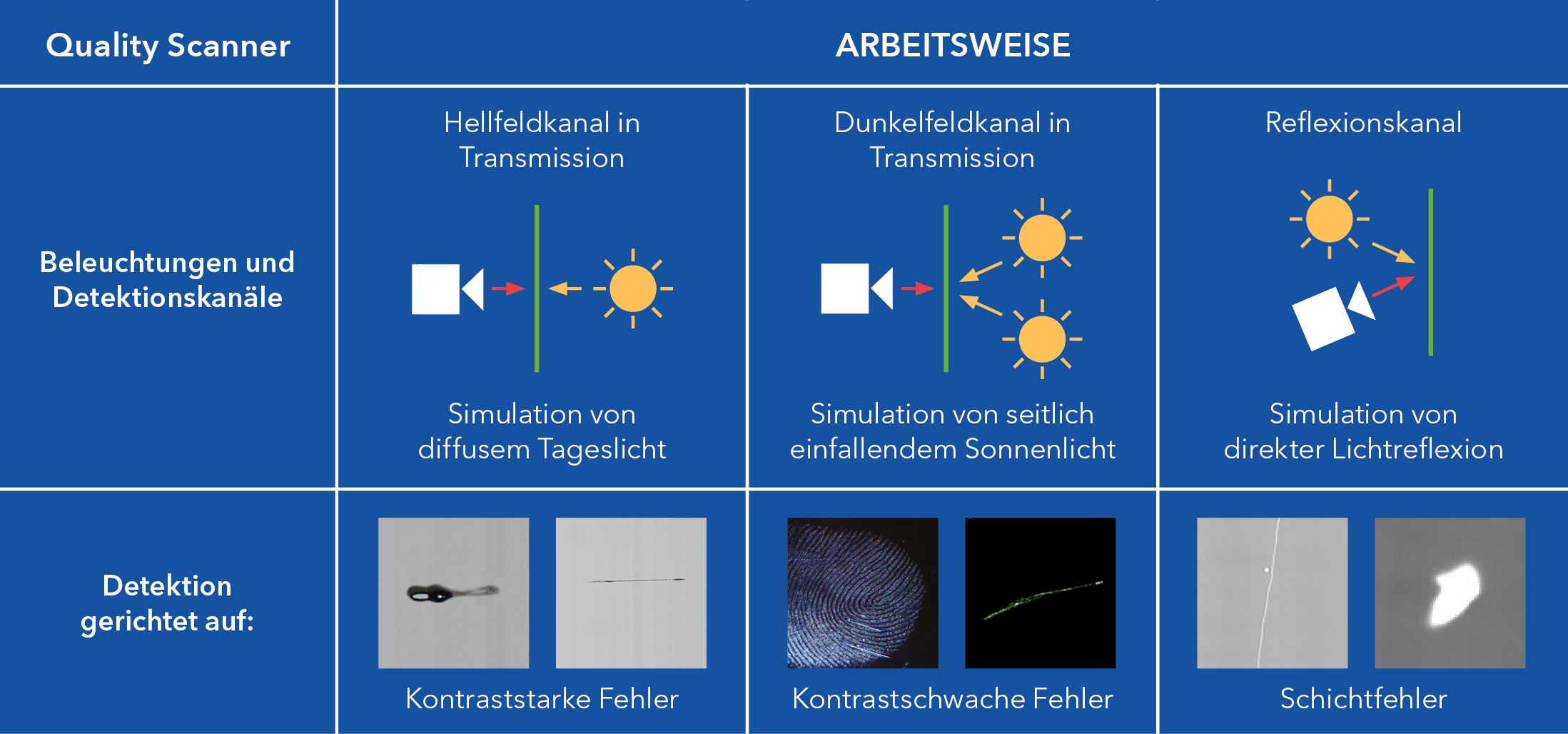

Mit dem Quality Scanner 3D automatisieren Sie die Überwachung Ihrer Glasqualität auf höchstem Niveau. Das äußerst effektive Qualitäts-Kontrollsystem mit bis zu drei unterschiedlichen Kamera-/ Beleuchtungsanordnungen (Hellfeld-, Dunkelfeld- und Reflexionskanal) wird direkt nach der Waschmaschine integriert, um Pseudo-Fehler auszuschließen. Jeder einzelne Kanal ist auf bestimmte Fehlerarten ausgerichtet, die optisch unterschiedlich zu erfassen sind. Der Datenvergleich der drei Kanäle ermöglicht eine Genauigkeit in der Fehler-Klassifikation, die mit Einkanalsystemen nicht zu erreichen ist.

Die verwendeten Kanäle

Das wesentliche Kriterium bei der Fehlerdetektion ist der Kontrast des Fehlers. Gibt der Fehler bei einer bestimmten Messanordnung keinen Kontrast, spielen Aspekte wie Auflösung oder Sensitivität keine Rolle mehr. Der Kontrast kann dann nur durch eine bestimmte Kamera-/ Beleuchtungsanordnungen (Kanäle) geschaffen werden. Dabei deckt der Hellfeldkanal, der als Standardfall angesehen wird, alle hochkontrastigen Fehler ab (Einschlüsse, Blasen, Kratzer etc.), der Dunkelfeldkanal alle schwachkontrastigen Fehler (Rollenabdrücke, Haarkratzer etc.) und der Reflexionskanal alle Schichtfehler auch in hellem LowE (Schichtkratzer, Pinholes, etc.). Da der Quality Scanner modular aufgebaut ist, brauchen Sie nur die Kanäle zu verwenden, die Ihre Problemfelder abdecken. Die weiteren Kanäle können in der Zukunft nachgerüstet werden.

Wie funktionieren die 3 Inspektionskanäle?

Die Prüfprozesse

Der Quality Scanner 3D detektiert zuverlässig alle Arten von Glas-Fehlern monolithischer Scheiben. Sogar bei Brandschutzglas, satiniertem oder sandgestrahltem Glas, Spiegeln und Fassaden- oder (teil-)flächigen Siebdruckplatten. Dem Quality Scanner 3D von Viprotron entgeht nichts, wenn Sie es wollen. Die frei definierbaren Qualitätsparameter ermöglichen auch die individuelle Anpassung an eigene Qualitätsstandards oder die Ihrer Kunden. Wertvoller Zusatznutzen: Bei Bedarf können Sie Ihren Auftraggebern dank der Dokumentation und der Archivierung der Prüfergebnisse die Produktionsresultate jeder einzelnen Scheibe nachweisen. So geht Prozesssicherheit heute!

Prüfkriterien

- Hochkontrastige Fehler (Blasen, Einschlüsse, Kratzer, etc.)

- Schwachkontrastige Fehler (Haarkratzer, Rollen oder Korkplättchenabdrücke)

- Schichtfehler auch in hellem LowE (Schichtkratzer, Pinholes)

Modular erweiterbar

- Basis ist Hellfeldkanal (gemäß Normen, z.B. EN 1279 I)

- Erweiterbar um Dunkelfeldkanal

- Erweiterbar um Reflexionskanal (direkte Reflexion)

- Erweiterbar um Dunkelfeldkanal in Reflexion (indirekte Reflexion)

Optionen

- Verbesserung des Arbeitsablaufs (z.B. Defect Pointer, Ampeln, zweite Bedienstation, etc.)

- Unterstützung der Automatisierung (Anbindung an Linien, ERP- oder PPS Systeme)

- Anpassung an Speziallinien (Prüf-Geschwindigkeit, Sondergrößen, Sondergläser)

- Speicherung und Nutzung von Daten (Dashboard, Reports, Archiv)

Technische Daten

Anlagengröße |

Bis 3,30 m im Standard |

Ausführung |

Horizontal oder vertikal |

Max. Glasgrößen |

3,30 m x 6,00 m – optional bis 25 m Länge |

Prüfbare Glasarten |

Float, Farbglas, ESG, VSG, LowE, Sonnenschutzglas, Brandschutzglas, geätztes Glas, etc. |

Glasdicken |

3 bis 45 mm – optional bis 100 mm, darüber auf Anfrage |

Transport-Geschwindigkeit |

50 m/min – optional bis 80 m/min |

Referenzen

Wir planen sogar, in naher Zukunft unseren dritten 3D Scanner zu kaufen!

Wir können Viprotron-Scanner uneingeschränkt weiter empfehlen.

Häufige Fragen

-

Natürlich sollten Sie von Anfang an alle drei Kanäle verwenden, um alle relevanten Fehler zu detektieren und damit ein Produkt-Qualitätslevel zu erreichen, das oberhalb dessen Ihrer Wettbewerber liegt. Gleichzeitig sind Sie mit drei Kanälen auch für alle zukünftig auftretenden Detektions-Aufgaben gerüstet. Aber wir wollen keine Probleme lösen, die Sie (noch) nicht haben. Solange der Markt nichts anderes verlangt als eine Prüfung nach Norm, kann das Einkanalsystem Quality Scanner 1D mit Hellfeld-Prüfung ausreichen. Bei wachsenden Marktansprüchen können Sie später weitere Kanäle nachrüsten lassen.

-

Das theoretische Nennmaß ist 300 mm x 300 mm. Physikalisch ist das Minimalmaß vom Glastransport abhängig. Genau genommen von Rollendurchmesser und -abstand. Das Glas muss immer gleichzeitig auf drei Rollen transportiert werden, um nicht zu kippeln oder von der Linie zu fallen.

-

Der Quality Scanner 2D ist mit einen Hellfeldkanal und einem Dunkelfeldkanal in Reflexion für diese Aufgabe gerüstet. Sowohl Spiegel als auch voll- und teilflächige homogene Drucke sind damit prüfbar. Bitte senden Sie uns unter Angabe Ihrer Problemstellung Ihre Anfrage.

-

Manche sandgestrahlten Motive sind sehr filigran. Solche kleinen Felder könnte der Scanner als Rückstand oder Schmutz klassifizieren. Insofern sind sandgestrahlte oder teilgeätzte Gläser nur sinnvoll zu testen, wenn die mattierten Flächen eine Größe von > 10 cm² haben.

Factsheet Quality Scanner 3D

Die wichtigsten Informationen und Vorteile zum Quality Scanner 3D auf einen Blick.

Factsheet Inspektions Systeme

Die Vorteile unseren Scanner-Systeme auf einen Blick. Denn die höhere Qualität Ihrer Gläser macht den Unterschied

Haben wir ihr Interesse geweckt?

Sie möchten ein Projekt mit uns abstimmen oder haben Fragen zu Produkten und Leistungen? Dann rufen Sie uns einfach an oder senden Sie uns eine E-Mail. Wir freuen uns auf Ihre Nachricht!

Kontaktdaten

Viprotron GmbH

Ostendstraße 17

D – 64319 Pfungstadt

- Telefonnummer

- +49 6157 986 380

- info@viprotron.de

Viprotron North America Inc.

7501 S. Jackson Gap Way

Aurora CO 80016 – USA

- Telefonnummer

- +1 313 384 3855

- ric.schmidt@viprotron.com